Os ímãs permanentes são amplamente utilizados em diversas aplicações industriais, desde sistemas de separação magnética até sensores, motores elétricos e equipamentos de elevação. Cada tipo de ímã possui características físicas, químicas e magnéticas distintas que influenciam diretamente sua performance e adequação a diferentes ambientes de trabalho.

Neste artigo, vamos apresentar as principais diferenças entre os ímãs de ferrite, neodímio, samário-cobalto e alnico, explicando as vantagens e limitações de cada um.

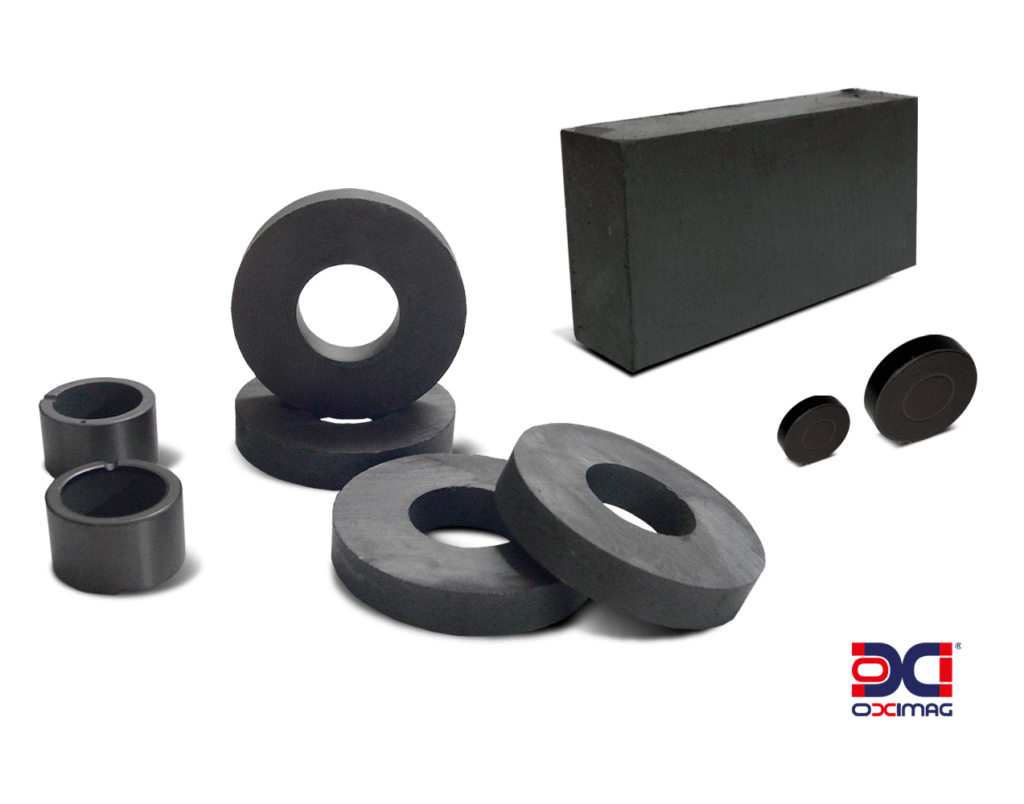

1. Ímã de Ferrite

Também conhecido como ímã cerâmico, o ímã de ferrite é composto principalmente por óxidos de ferro combinados com bário ou estrôncio.

Principais características:

- Custo mais acessível entre todos os tipos.

- Alta resistência à corrosão e ao desgaste.

- Boa estabilidade térmica, suportando temperaturas de até 250 °C.

- Baixa força magnética em comparação com outros ímãs modernos.

- Muito utilizado em separadores magnéticos, motores pequenos e alto-falantes.

Aplicações: Motores elétricos, alto-falantes, sistemas de separação magnética

2. Ímã de Neodímio

Os ímãs de neodímio fazem parte da família das terras raras e são considerados os mais fortes disponíveis comercialmente.

Principais características:

- Altíssima força magnética, mesmo em dimensões reduzidas.

- Baixa resistência à corrosão (necessita de revestimento protetor como níquel ou epóxi).

- Menor estabilidade térmica em comparação com ferrite ou samário-cobalto (suporta até 80 °C a 200 °C, dependendo da liga).

- Mais sensível à oxidação e impactos.

Aplicações: Dispositivos eletrônicos, motores de alto desempenho, sistemas de travamento.

3. Ímã de Samário-Cobalto

Outro representante das terras raras, o ímã de samário-cobalto oferece um excelente equilíbrio entre força magnética e resistência térmica.

Principais características:

- Alta força magnética, embora inferior ao neodímio.

- Excelente estabilidade térmica, suportando até 350 °C.

- Grande resistência à corrosão e à oxidação (dispensa revestimento).

- Custo elevado em função da composição e processo de fabricação.

- Frágil mecanicamente (alta dureza, mas quebra com facilidade).

Aplicações: Aplicações aeroespaciais, equipamentos médicos, motores de alto desempenho.

4. Ímã de Alnico

Produzido a partir de uma liga de alumínio, níquel, cobalto e ferro (daí o nome Al-Ni-Co), o ímã de alnico foi um dos primeiros ímãs industriais modernos.

Principais características:

- Boa resistência térmica (aproximadamente -250°C a 550°C).

- Baixa coercitividade, o que significa que é facilmente desmagnetizável.

- Força magnética inferior aos ímãs de terras raras.

- Alta estabilidade em aplicações com temperaturas variáveis.

Aplicações: Instrumentos científicos, sensores, dispositivos de medição.

Conclusão

Entender as diferenças entre os ímãs é essencial para fazer a escolha certa na hora de projetar ou adquirir um equipamento magnético. Fatores como força, resistência térmica e à corrosão, custo e durabilidade devem ser considerados de acordo com o ambiente e exigência da aplicação.

A Oximag oferece soluções magnéticas personalizadas com os principais tipos de ímãs disponíveis no mercado. Fale com um de nossos especialistas e descubra qual é o ímã ideal para sua operação!