As ferramentas de usinagem desempenham um papel crucial em diversas indústrias, desde o setor automotivo até a indústria aeroespacial. A precisão e a qualidade das peças produzidas estão diretamente relacionadas à eficiência e à qualidade dessas ferramentas. A usinagem é um processo fundamental para a fabricação de componentes metálicos e não metálicos, sendo utilizado em uma ampla gama de aplicações industriais.

Os principais processos de usinagem incluem:

- Torneamento: Utilizado para a fabricação de componentes cilíndricos.

- Fresamento: Envolve o desbaste e o acabamento de superfícies.

- Furação: Processo de criação de furos em peças.

- Mandrilamento: Ampliar e melhorar a precisão dos furos existentes.

- Rosqueamento: Criação de roscas internas e externas.

- Rebarbação: Remoção de rebarbas e arestas cortantes.

- Lima rotativa: Acabamento e detalhamento de superfícies.

Cada um desses processos possui aplicações específicas e requer o uso de ferramentas especializadas para garantir um resultado final de alta qualidade. Neste artigo, exploraremos os diferentes tipos de ferramentas utilizadas na usinagem, suas funções e a importância da fixação adequada durante o processo.

Tipos de ferramentas de usinagem

As ferramentas de usinagem são essenciais para a produção de peças com alta precisão e qualidade em diversas indústrias. A seguir, descrevemos os principais tipos de ferramentas utilizadas e suas respectivas funções.

Tornos

Os tornos são máquinas-ferramenta utilizadas principalmente para torneamento, processo no qual a peça gira em um eixo enquanto uma ferramenta de corte remove material para criar formas cilíndricas. Os tornos podem realizar operações como desbaste, torneamento longitudinal e perfilagem.

Fresadoras

As fresadoras são utilizadas no fresamento, um processo em que uma ferramenta rotativa com múltiplas arestas de corte remove material da peça. As fresadoras podem ser classificadas em fresadoras horizontais e fresadoras verticais, dependendo da orientação do eixo da ferramenta. Elas são ideais para operações de desbaste e acabamento de superfícies.

Furadeiras

As furadeiras são ferramentas utilizadas para criar furos em peças através de uma broca rotativa. Existem diversos tipos de furadeiras, incluindo furadeiras de bancada e furadeiras magnéticas. A precisão dos furos é crucial para garantir a qualidade do produto final.

Mandriladoras

As mandriladoras são máquinas utilizadas para ampliar e melhorar a precisão de furos previamente existentes. Este processo é conhecido como mandrilamento e é fundamental para atingir tolerâncias rigorosas em componentes críticos.

Rosqueadoras

As rosqueadoras são ferramentas específicas para a criação de roscas internas e externas em peças. O rosqueamento é um processo vital para a fabricação de componentes que necessitam de fixação precisa, como parafusos e porcas. As rosqueadoras podem criar roscas com diferentes tolerâncias e direções, incluindo roscas à esquerda.

Outras Ferramentas

- Rebarbadoras: Utilizadas para remover rebarbas e arestas cortantes das peças usinadas, melhorando o acabamento superficial e a segurança.

- Limas rotativas: Ferramentas de acabamento e detalhamento de superfícies, utilizadas em processos de micro-usinagem e em peças que requerem alta precisão.

Cada uma dessas ferramentas desempenha um papel específico na usinagem, contribuindo para a produção de peças com alta precisão e qualidade. A escolha da ferramenta adequada é crucial para garantir a eficiência e a eficácia do processo de usinagem.

Tornearia

A tornearia é um dos processos de usinagem mais utilizados na fabricação de componentes cilíndricos. Este processo é realizado em máquinas chamadas tornos, que giram a peça em torno de um eixo enquanto uma ferramenta de corte remove material para criar a forma desejada. A seguir, detalhamos as principais etapas do processo de tornearia:

Etapas do Processo de Tornearia

- Desbaste: Esta etapa inicial envolve a remoção de grandes quantidades de material para aproximar a peça da forma final desejada. O objetivo do desbaste é reduzir o tempo total de usinagem e preparar a peça para operações subsequentes mais precisas.

- Torneamento Longitudinal: Nesta etapa, a ferramenta de corte se move ao longo do comprimento da peça, removendo material de forma controlada para criar dimensões precisas. O torneamento longitudinal é crucial para garantir a uniformidade e a precisão das peças cilíndricas.

- Perfilagem: A perfilagem envolve a criação de contornos e perfis específicos na peça. Esta operação é realizada com ferramentas de corte especializadas que seguem trajetórias complexas para produzir formas detalhadas e precisas.

Importância da Precisão

A precisão nas medidas dos componentes cilíndricos é de extrema importância no processo de tornearia. A precisão dimensional garante que as peças se encaixem corretamente em montagens e funcionem conforme o esperado em suas aplicações finais. A precisão é alcançada através do uso de ferramentas de corte de alta qualidade, máquinas bem calibradas e técnicas de usinagem adequadas.

Em resumo, a tornearia é um processo fundamental na usinagem, responsável pela produção de componentes cilíndricos com alta precisão e qualidade. A atenção aos detalhes em cada etapa do processo é essencial para garantir o sucesso e a confiabilidade das peças produzidas.

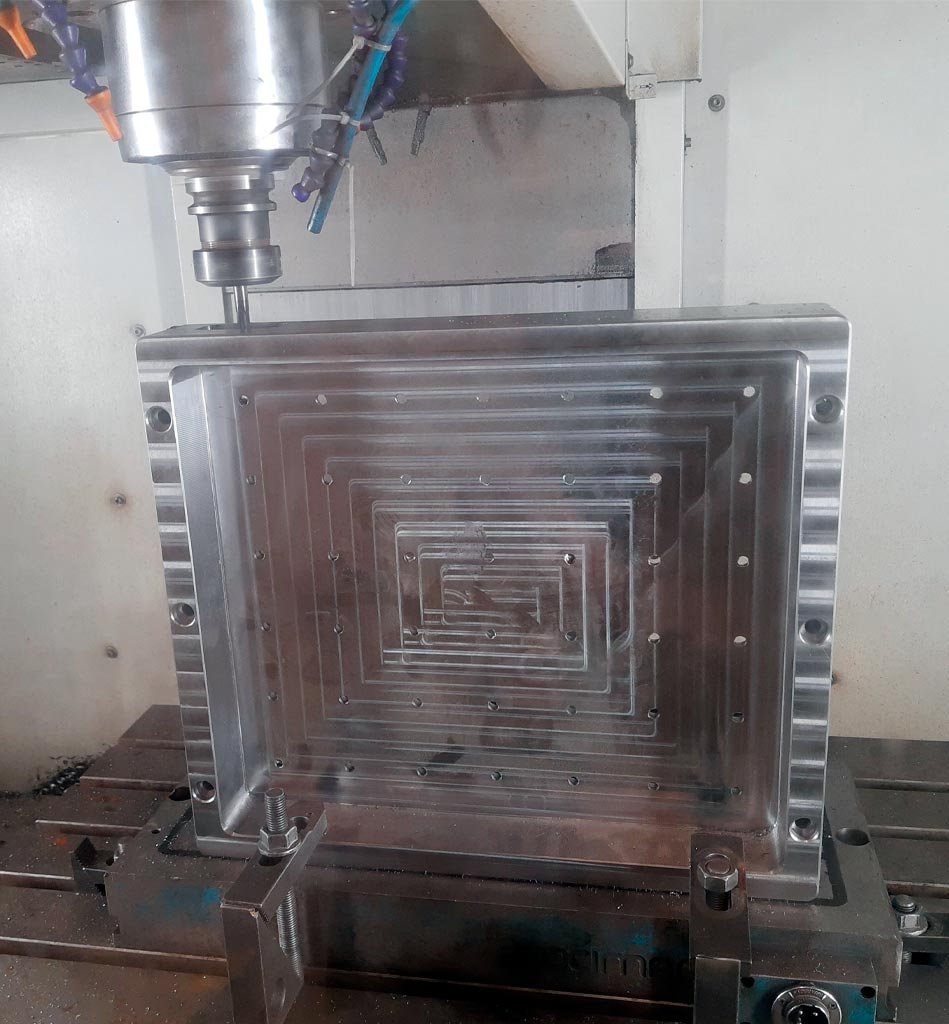

Fresamento

O fresamento é um processo de usinagem que utiliza ferramentas rotativas para remover material de uma peça, criando formas e superfícies variadas. Este processo pode ser categorizado em duas principais etapas: desbaste e acabamento.

Desbaste e Acabamento

- Desbaste: A etapa de desbaste envolve a remoção de grandes volumes de material de forma rápida e eficiente. O objetivo é aproximar a peça da forma final desejada, economizando tempo nas operações subsequentes. Ferramentas robustas e de alta durabilidade são essenciais para suportar as altas forças de corte e o desgaste intenso.

- Acabamento: A etapa de acabamento, por outro lado, é focada na obtenção de superfícies lisas e dimensões precisas. Ferramentas de corte mais finas e técnicas de usinagem precisas são utilizadas para garantir a qualidade superficial e a exatidão das dimensões.

Ferramentas Utilizadas no Fresamento

Para realizar operações de fresamento, uma variedade de ferramentas especializadas é empregada. A seguir, descrevemos algumas das principais ferramentas:

- Insertos Intercambiáveis: Insertos de corte, que podem ser trocados rapidamente quando desgastados, são amplamente utilizados em operações de fresamento. Eles oferecem flexibilidade e eficiência, permitindo a manutenção da produtividade com mínimas interrupções.

- Fresas: As fresas são ferramentas de corte rotativas com múltiplos dentes, disponíveis em diversas formas e tamanhos para diferentes aplicações. Elas são utilizadas tanto para desbaste quanto para acabamento, dependendo do tipo de fresa e da técnica de usinagem aplicada.

- Ferramentas de Alta Alimentação: Estas ferramentas são projetadas para realizar cortes rápidos e eficientes, removendo grandes volumes de material com alta taxa de avanço. Elas são ideais para operações de desbaste em que a produtividade é uma prioridade.

Em suma, o fresamento é um processo de usinagem versátil e essencial para a fabricação de componentes com alta precisão e qualidade. A escolha das ferramentas adequadas, bem como a compreensão das etapas de desbaste e acabamento, são cruciais para o sucesso das operações de fresamento.

Rosqueamento

O rosqueamento é um processo de usinagem fundamental para a criação de roscas em componentes, permitindo a união segura de peças através de parafusos e outros fixadores. Este processo pode ser realizado de diferentes maneiras, incluindo o roscar interno, o roscar externo e o roscar com diferentes tolerâncias.

Variações do Processo de Rosqueamento

- Roscar Interno: Envolve a criação de roscas no interior de um furo. Este método é comumente utilizado para fazer porcas ou furos roscados que receberão parafusos. Ferramentas como machos de corte são frequentemente empregadas neste processo.

- Roscar Externo: Consiste na criação de roscas na superfície externa de um cilindro ou parafuso. Ferramentas como cossinetes e fresas de rosca são utilizadas para garantir que as roscas externas sejam precisas e consistentes.

- Roscar com Diferentes Tolerâncias: Dependendo da aplicação, as roscas podem precisar ser fabricadas com tolerâncias muito rígidas para garantir uma montagem precisa e segura. Ferramentas de alta precisão e técnicas de controle de qualidade são essenciais para atender a essas exigências.

Importância da Precisão nas Roscas

A precisão no processo de rosqueamento é crucial devido à função de fixação que as roscas desempenham nas peças usinadas. Uma rosca mal feita pode resultar em falhas na montagem, vazamentos ou até mesmo acidentes. Portanto, é fundamental utilizar ferramentas de qualidade e técnicas adequadas para garantir que as roscas atendam às especificações exigidas.

Além disso, a precisão nas roscas é vital para a intercambialidade das peças, permitindo que componentes fabricados em diferentes lotes ou por diferentes fabricantes possam ser montados de forma consistente e segura.

A importância da fixação na usinagem

A fixação correta das peças durante o processo de usinagem é um dos fatores mais críticos para garantir a precisão e a qualidade do produto final. Uma peça mal fixada pode resultar em erros dimensionais, acabamento superficial inadequado e até mesmo danos ao equipamento de usinagem. Portanto, a escolha adequada dos equipamentos de fixação é essencial para alcançar resultados ótimos.

Fixação Magnética

Entre as diversas técnicas de fixação, a fixação magnética se destaca por sua eficiência e facilidade de uso. Este método utiliza campos magnéticos para segurar firmemente as peças metálicas durante o processo de usinagem. As vantagens da fixação magnética incluem:

- Redução no tempo de setup: A fixação magnética permite uma preparação mais rápida das peças, aumentando a produtividade.

- Flexibilidade: Pode ser utilizada em peças de diferentes formas e tamanhos.

- Segurança: Oferece uma fixação segura sem danificar a superfície da peça.

Morsa Magnética Permanente da Oximag

A Morsa Magnética Permanente da Oximag é uma ferramenta essencial para o processo de usinagem moderna. Este equipamento inovador apresenta um novo conceito de fixação magnética de peças em máquinas operatrizes, como fresas (fresadoras), CNC e convencionais. Desenvolvida para otimizar a eficiência e precisão, a Morsa Magnética da Oximag se destaca por suas diversas características e benefícios.

Características e Benefícios

- Alta força de fixação: Garante a estabilidade e precisão durante a usinagem, evitando movimentos indesejados das peças.

- Facilidade de manuseio: A operação simplificada reduz o tempo de setup e aumenta a produtividade.

- Dispensa o uso de energia elétrica: O acionamento magnético é feito por ímãs especiais de alta capacidade, eliminando a necessidade de energia externa.

- Versatilidade: Pode ser utilizada em peças de diversos formatos e dimensões, proporcionando flexibilidade na aplicação.

- Aplicação vertical: Adequada para centros de usinagem horizontais e fixação em cantoneiras.

- Materiais de alta resistência: Fabricada em aço de alta resistência, garantindo durabilidade e segurança.

- Placas de sacrifício substituíveis: As placas de sacrifício podem ser facilmente substituídas, oferecendo versatilidade e segurança adicionais.

Aplicações da Morsa Magnética Oximag

A Morsa Magnética Oximag pode ser utilizada em diversas máquinas de usinagem, incluindo:

- Fresas

- Retíficas

- Plainas

- Eletroerosão

- Centros de usinagem

Especificações Técnicas

| Dimensões | Conforme tabela* |

| Capacidade | 1800 kgf e 2800 kgf |

| Estrutura | Aço carbono e aço inox 304 |

| Distância máxima de operação | Contato direto |

| Sistema | Magnético |

| Acionamento | Acionamento por alavanca |

| Acabamento | Retificado e pintura epóxi |

Ao longo deste artigo, abordamos os diferentes tipos de ferramentas utilizadas na usinagem, destacando sua importância em variados setores industriais, como óleo e gás, automotivo, aeroespacial, entre outros. Discutimos processos essenciais como torneamento, fresamento e rosqueamento, explicando as etapas e ferramentas específicas envolvidas em cada um.

Além disso, enfatizamos a importância da fixação correta das peças durante a usinagem, apresentando a Morsa Magnética Permanente da Oximag como uma solução eficaz e de alta qualidade, que oferece versatilidade e segurança no processo de usinagem.

É fundamental escolher ferramentas de usinagem de qualidade para garantir um processo eficiente e preciso, minimizando desperdícios e maximizando a produtividade. A utilização de equipamentos adequados não só melhora a qualidade do produto final, mas também contribui para a longevidade das máquinas operatrizes. A Oximag é uma referência no mercado de equipamentos de fixação magnética, oferecendo soluções inovadoras e eficientes para a indústria de usinagem. Para mais informações, visite o site da Oximag e conheça todas as soluções disponíveis.